TOC瓶颈突破理论,在生产管理领域价值意义非常的巨大,特别是处于供应链中部(2B)的制造工厂。

TOC的理念、方法,能帮助工厂在短期内,突破性的提升产能、压缩交期、降低库存,获得更低成本及竞争优势......

虽前期熟读TOC生产相关的书籍,在项目中经常用到这些理念、方法,工具,且效果都相当不错。但担心会有所遗缺,另一个是带着疑问去向罗老师请教,为何TOC如何快速有效,有时甚至是常识,但在国内企业中为何不被推崇,不被重视,长期被忽视?

最终几天课程学习与思考,结论是:黄启哲:“脑袋”有问题,工厂难处理!

不是TOC“法”与“术”上的复杂,反而方法、工具极其方法极简单、易用。真正的原因反而是在“道”上,它需要公司经营上层更换运营思维,需要自上而下的认同、理论后,方能贯彻执行下去的管理模式。

再次感谢高特拉特机构(Goldratt Group)区域总裁罗镇坤老师,人生七十古来稀,罗老师如此高龄,还坚持亲自授课。

他每年在大陆仅举办一次公开课,实属不宜,所以在场的所有学员(多家企业老总与班子成员一起参加)无不倍感珍惜。

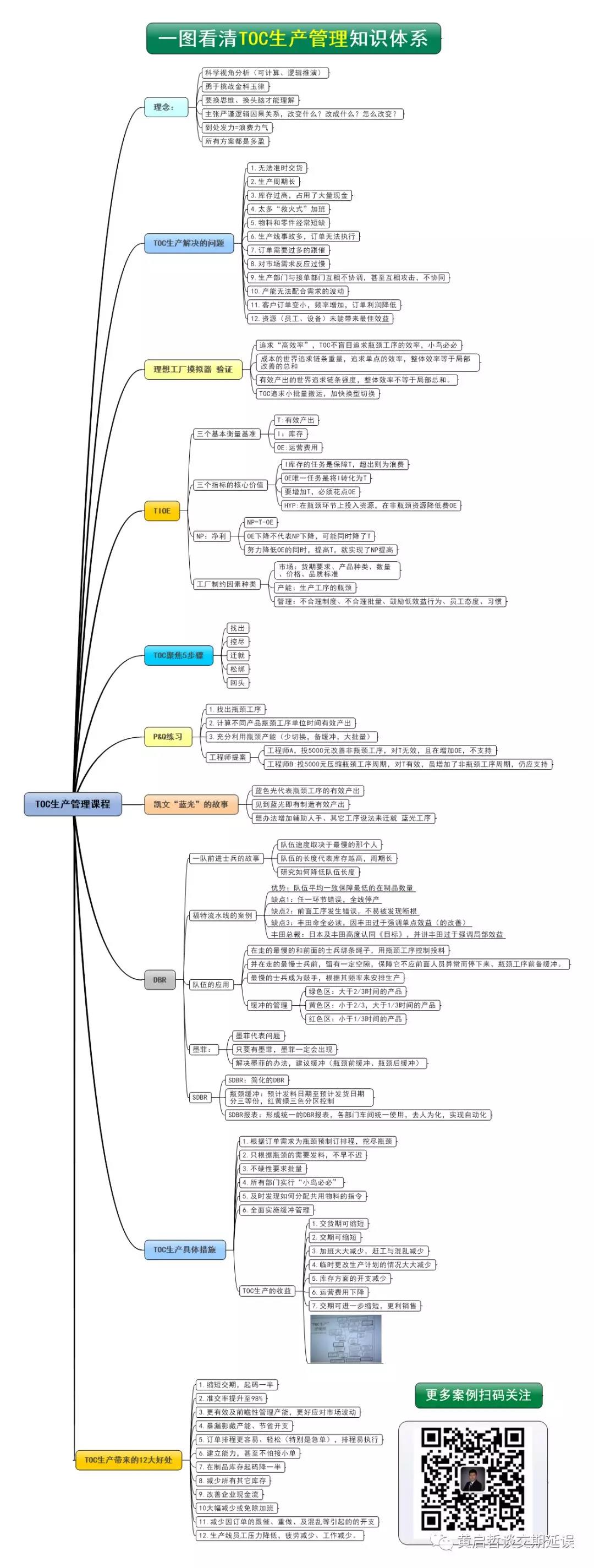

现分享在本次课程的思维导读笔记,其中一部分是我在实践中的体会体悟。如需要原图或PDF高清图,请关注公众号,回复”TOC生产“。

重点:TOC与传统工厂运营常见”对立“观念

-

TOC不追求“高效率”,TOC不盲目追求瓶颈工序的效率,

-

常规成本的世界追求链条重量,追求单点的效率,整体效率等于局部改善的总和

-

TOC有效产出的世界追求链条强度,整体效率不等于局部总和。

-

TOC追求小批量搬运,加快换型切换、常规工厂经营追求大批量、少切换

-

... ....

重点:TOC生产解决的问题

-

无法准时交货

-

生产周期长

-

库存过高,占用了大量现金

-

太多“救火式”加班

-

物料和零件经常短缺

-

生产线事故多,订单无法执行

-

订单需要过多的跟催

-

对市场需求反应过慢

-

生产部门与接单部门互相不协调,甚至互相攻击,不协同

-

产能无法配合需求的波动

-

资源(员工、设备)未能带来最佳效益

重点:TOC生产具体措施

-

根据订单需求为瓶颈预制订排程,挖尽瓶颈

-

只根据瓶颈的需要发料,不早不迟

-

不硬性要求批量

-

所有部门实行“小鸟必必”

-

及时发现如何分配共用物料的指令

-

全面实施缓冲管理

重点: TOC生产带来的12大好处

-

缩短交期,起码一半

-

准交率提升至98%

-

更有效及前瞻性管理产能,更好应对市场波动

-

暴漏影藏产能、节省开支

-

订单排程更容易、轻松(特别是急单),排程易执行

-

建立能力,甚至不怕接小单

-

在制品库存起码降一半

-

减少所有其它库存

-

.改善企业现金流

-

大幅减少或免除加班

-

减少因订单的跟催、重做、及混乱等引起的的开支

-

生产线员工压力降低,疲劳减少、工作减少。

-