上次一篇文章《到处发力=浪费力气》中提到的观念,作法,个人觉得价值巨大,很多朋友私信沟通讲有同感、很受用。问,有没有具体的案例进一步阐述。

首先这个“到处发力”,有两个所指,一是指没有找到重点、焦点的状态,另一个则是错误估计了自己的能量,未将能量释放到自己应该聚焦的地方。最终事与愿违,徒劳无功、甚至丧失信心、一蹶不振。

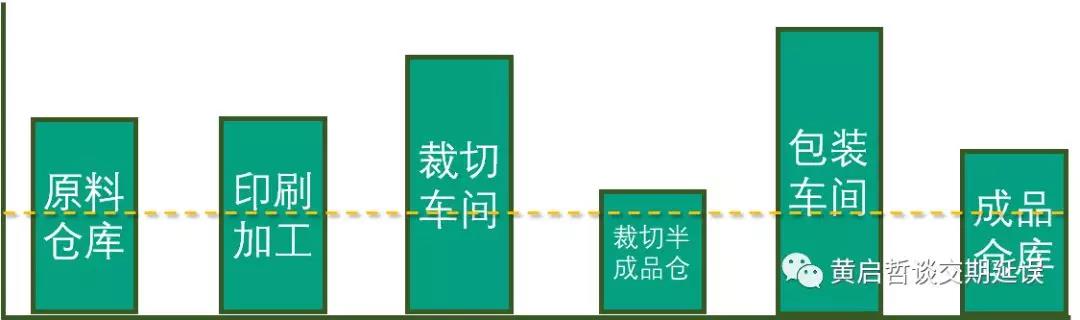

因为无论人的能力、精力、能量,或是工厂运作系统的产能、能力,都会存一定的限度,这个限度的能产生的价值,决定了这个个体,或这个系统的最终产出效益。好比下图中“C”工序的高度,就是这个系统产出的最高能力。

举一个真实的案例:

这是我服务过的一个企业,我们可以称其为A公司。

A公司是一家典型的生产制造型企业,自产自销,按订单式生产的企业。

其创始人C总,十分重视产品工艺的开发工艺改进,在其努力经营下,经过十多年的发展,成为产值5个亿左右,占据国内此细分领域30%市场份额的成功企业。

也正是因为其快速扩充,重视工艺、忽略了某些东西,在经营中遇到了麻烦,找到我们。

当时C总提出的问题有:交期延误严重、计划混乱、人员疲惫、组织氛情绪低落、交期严峻时,需动用公司大量资源,人员加班加点,现场人力物力浪费严重,但结果还不理想,感到束手无策,希望借助我们咨询力量协助解决。

项目入场后开始调研,我看到车间现场是一片繁忙,似乎每个岗位、工序都很竭尽全力,可就是订单就是做不出来,产能无法充分发挥。

因产出有限,在计件工资模式下,员工收入受到影响,部门间、岗位间氛围凝重。

经过调研发现其车间分为印刷、裁切、包装几大车间,均为订单式生产。

每个车间之间设置有半成品存放区,其中包装车间,在包装前,务必等单一个订单中,每组产品库均生产完成后,方能一起包装。

所以放在裁切车间与包装车间的半成品,都是未成套齐备的物料。

因为前道工序品质异常、设备故障、物料短缺、员工急于计件生产,产生出大量不成组齐备的半成品。当半成品,多到一定程度后,会占用大量储物车,大量库存空间。有时会出现“爆仓”,裁切车间车间员工就会四处存放物储物车,包装车间又四处齐备的物料包装生产。

当找不到车、找不到料后,要么停机待料,要么着急时,再要求最前道的印刷工序加急补料。最终形成了计划和产能的恶性循环,出现前面所看到的现象,可谓到处发力、一片狼藉!

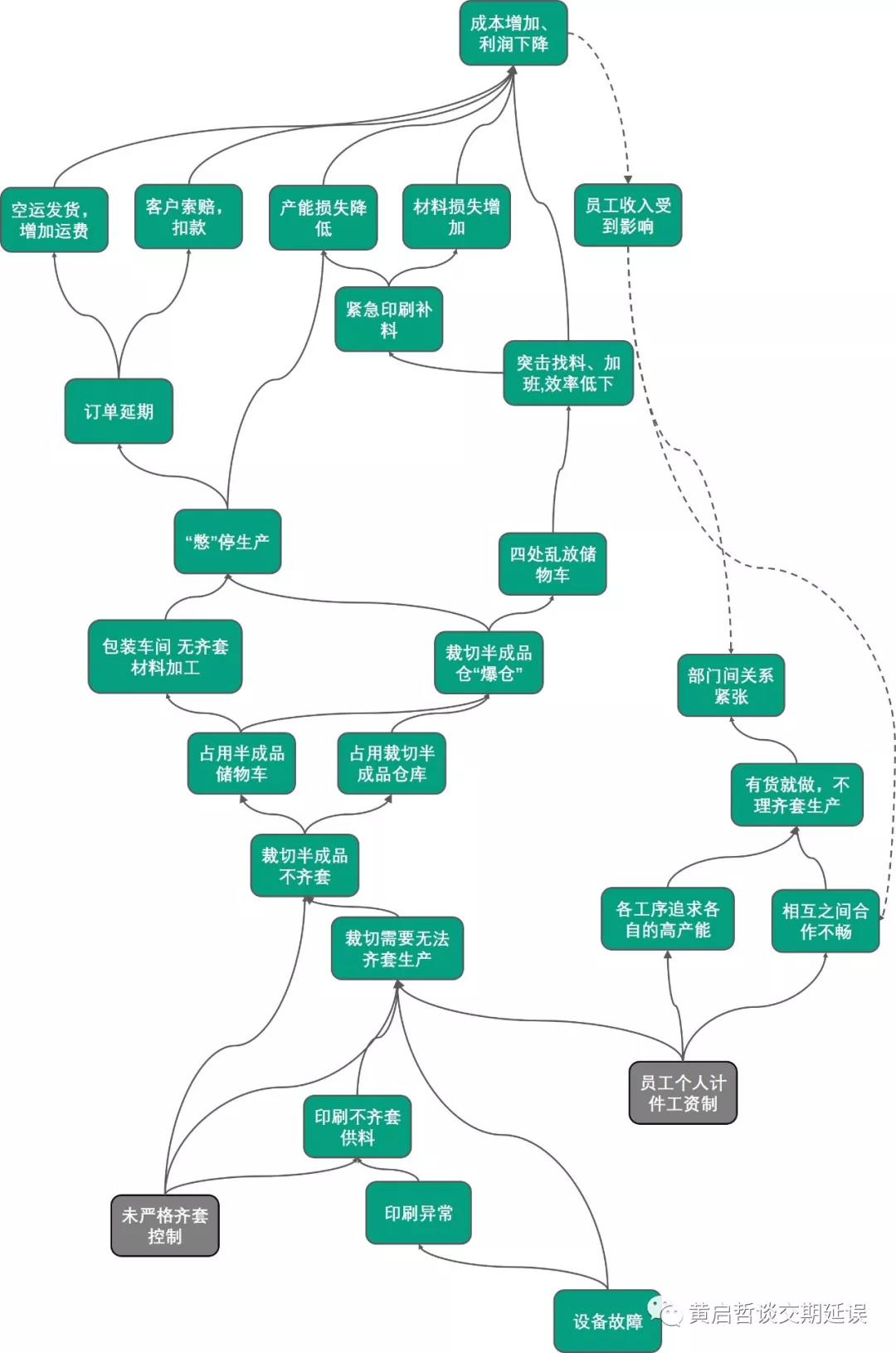

具体问题异常之间的逻辑图如下(从下向上看):

一个工厂或系统由各个工序、环节组成的,当某一个环节能力相对不足时,就形成了瓶颈。当瓶颈能力无法得到提升、满足系统需要时,它的产出将决定着整个系统的有效产出。

一个运作系统问题之间存在着逻辑关系,没有找到根原因,盲目应对所有问题,会事与愿违、徒劳无功。

A公司当时就是忽略了他们系统瓶颈的存在,忽视了造成瓶颈的根本原因的存在,出现问题后试图解决所有的问题、四处救火,分散能力,没找到源头,火越救越多,越扑越大。

A公司生产系统的瓶颈,在其裁切半成品存储区的库容上,而其造成库不断攀升的主因是,产品组不齐备上。

造成产品不齐备的原因有多个因素,其主要因素是员工对计件产量、效率的诉求,只要有料就做,只要有单就生产忽略了齐备对自己的间接影响,另一个主要原因就是缺乏对齐套性的控制与重视。

找到生产系统物理层面的瓶颈(裁切半成品仓库容)、也找到了瓶颈的主因(不控制齐套、计件工资激励单工序效率),是否就迎刃而解呢?结果是否定的。

当员工的基本利益,没有得到保障时,道理没有充分认可,融入习惯时,变革都不会顺利进行。

我为此设计了仓库当日齐套率、库存齐套率2项指标进行监控、设计了分组产品齐套生产制度、设计不同分组产品设备组合切换规则。向C总申请专项激励政策,补助鼓励员工按新模式配合实施。

终于库存齐套得到了控制,办成品仓库不再“”爆仓”,设备不再被动停下,四处找料找车,有效产能也得到提升。

工厂的运作是个系统,系统运行时难免会出现这样那样的问题。且系统各个问题表面现象背后的原因,均相互影响、交叉关联,每个问题都会有不同的主因、次因。

另,一个系统在运行过程中,相对于于瓶颈外,其他环节均存在一定能力的过剩与宽裕度。

另每个个体或组织的精力、产出也是有限的,所以当系统运营出现问题时,是四处救火、调动所有资源处理各个问题,或还是集中有限资源,集中突破、迁就、帮助瓶颈提升,答案不言而喻!

最明智的选择应该是:将最有限的精力、资源,投入到影响系统产出最薄弱的环节当中,将获得突破性、惊喜式的效果。

在历史的项目中,类似这样的案例遇到很多,往往用第三顾问的视角,用科学量化的管理统测算,识别出系统瓶颈;再通过逻辑推演找出问题的的根本,设计双赢的破解措施、制定专属监控指标,研究延伸配套举措,最后均能见到突破性的效果。

每当再次遇到工厂运营混乱场景时,我始终提醒自己:到处发力=浪费力气!

哪到底工厂运营过程中哪些会形成瓶颈呢?

可能是生产工序物理层面的产能;

可能生产组织方式的错识理念;

可能是制度机制层面的欠缺;

也可能是激励制度的错误导向;

还有可能运营者有限的精力;

更有也可能是企业处于变革时期窗口期!