个人观点,仅供参考

一、前言

由于当前经济环境的急剧变化,尤其是小批量、多品种、定制化、短交期成为常态。由于业务形态的复杂度急剧增加(指数级),对中小制造企业的新产品研发、生产交付均提出了更加高的要求,迫使中小制造企业必须在经营观念、组织的知识结构、组织形态、人员配置、生产运作方法、生产运作流程、信息化工具等进展重大调整,才可以适应未来的经营环境的变化。

但是,很少有中小制造企业的企业家们理解这个变化,都知道需要请外部的咨询机构、IT机构来协助这些组织变革,但是有非常担心:

担心1:咨询机构的咨询任务建议和预算是否是忽悠的?

中小制造企业一般都经历过多次精益生产,人力资源等众多的培训,也或多或少地请精益生产或其他相关的咨询活动。在浙江武义做深度调研时,均看到了已经咨询过的痕迹:5S的划线、Cell化的组合和墙面的口号、标语等。但是,随着人员变化,业务的更新,场地和设备变化,而且没有一个信息系统固化,所以看到的仅仅是痕迹而已,真实的状态就是准交率低、交货周期长、库存周转率低的现象,其不良效应就是库存多、在制品多。

担心2:信息化公司的信息系统的项目建议和预算是否是忽悠的?

中小制造企业或多或少地上过一些信息系统,最常见的是ERP系统。如金华地区,ERP在中小制造企业的覆盖度约80%以上,但是能实现供应链、财务业务一体化、MRP三种同步实现的,一般不超过5%。绝大部分的中小制造企业的ERP都处于部分使用的状态,而不能全面使用的原因也十分雷同:

1、BOM不准确

2、库存不准确

3、单据不准确

这些其实是管理原因,而不是ERP产品本身。但是,中小制造企业往往把ERP上不顺,用不好的原因归结于ERP不好,归结于ERP销售和实施企业和实施顾问的不给力。

而真实原因是,ERP或MES等信息系统上不顺的原因是,中小制造企业在ERP化目标、范围不清晰,选型不准确或组织、编制、方法、流程等各个方面存在缺陷。

二、认知工厂本质

工厂的目的是赚钱,赚现金,赚足够好的ROI(投资回报率)。

工厂要赚钱,有两个方面实现:

其一,向客户赚钱,要有非常好的客户服务水平,即准交率高、交货周期短(MTO订单式制造)。缺货率低、补货周期短(MTS备库式制造)。

其二,向内部省钱,要有好的产出率(资源效率高),要有好的流动性(库存周转率高、资金周转率高)。

要达成客户服务水平高、资源(含资金)效率高,必须要做到出货快、出货多、出货准。

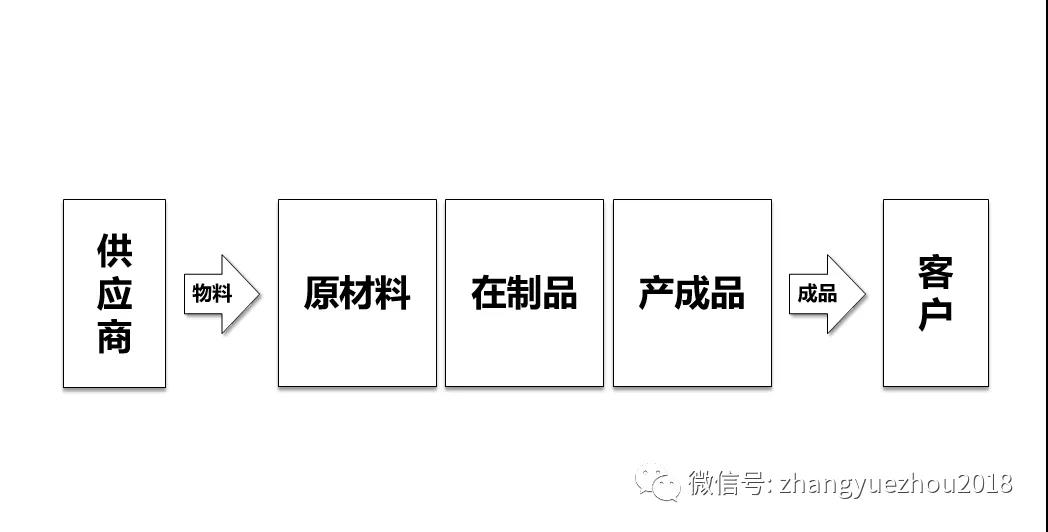

所以,工厂的本质其实物料的流动,是供应商--工厂--客户的物料流动过程。这一物料流动过程,要响应客户需求,满足资源的效率需求。

图1 工厂物料流动示意图

工厂的物料流动具有以下特征:

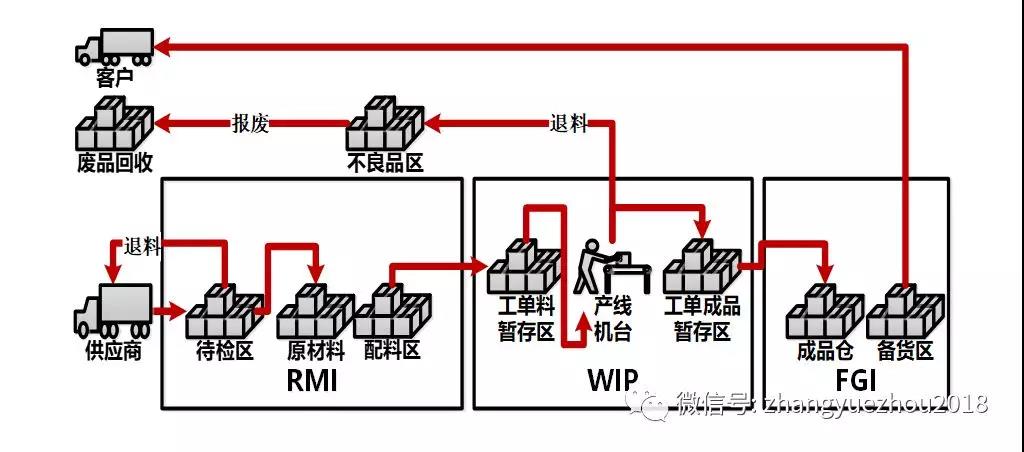

1、守恒性

在一段时间内,从供应商流入,除了报废等意外,流出至客户的总量相等(好理解:物质不灭定律)。

图2 工厂物料流动示意图

2、相依性限制

工厂的物料流动必须依据产品结构(BOM)和工艺路线流动,不得随意变化或变更。这一流动可以通过产品设计、工艺改善环节优化。

物料流动的相依性(BOM和工艺路线),确定了产品的加工时间,这个也是该物料在工厂资源流动的最少时间。

3、流动性制约

工厂的物料流动性体现在两个方面:

其一,物料流动的速度取决于对物料的组织能力。如果原材料可得性好、产能的变动性小,而且物料投放具有非常好的方法论,则物料流动速度快。反之,则物料流动速度会非常慢。

其二,物料流动量取决于工厂负荷最高(瓶颈)的产出效率。瓶颈的产出率高、OEE高则产出量大。反之,产出量就小。

4、变动性影响

工厂始终处于一个动态状态,客户端、工厂端、供应商端都处于变动状态,工厂始终处于一个动态的平衡状态。

这个变化,来源于客户的变化、产能的和供应商的异常,客户、供应商和工厂的变化和异常,都需要时间、库存、产能三种缓冲来弥补。而且,这三端的变化都会对客户服务水平、都会对产出造成非常大的影响,而且是大的、差的影响。

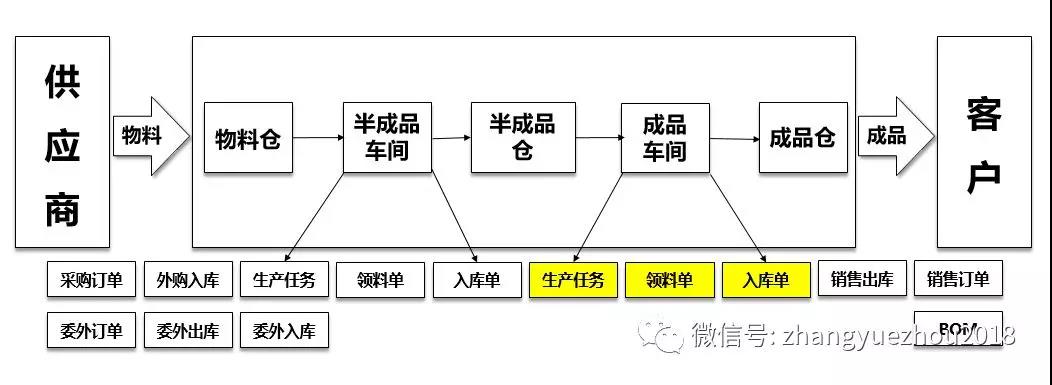

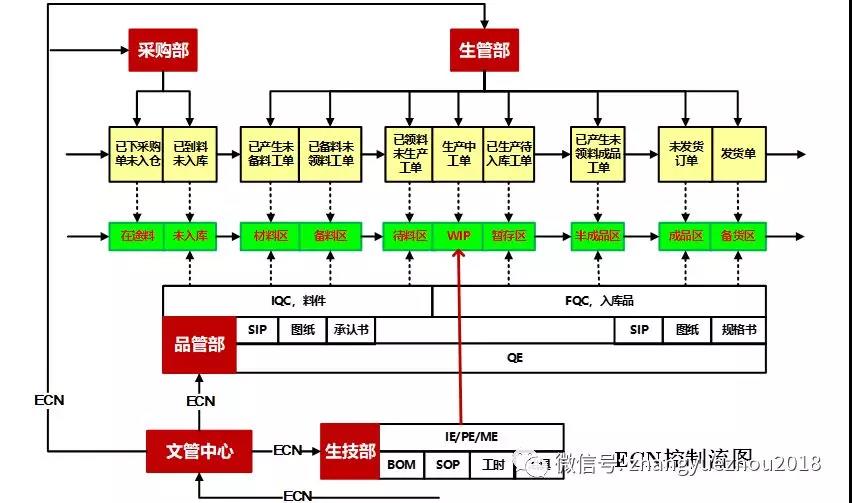

5、单据驱动

工厂的物流流动,一定是有单据驱动的。而且工厂的所有物料和物流状态,都可以用ERP的单据和单据状态对应,实现单据对物料的驱动。

图3 工厂物流与ERP单据对应关系

图4 工厂物料流动状态与ERP单据状态对应图

三、工厂改善建议

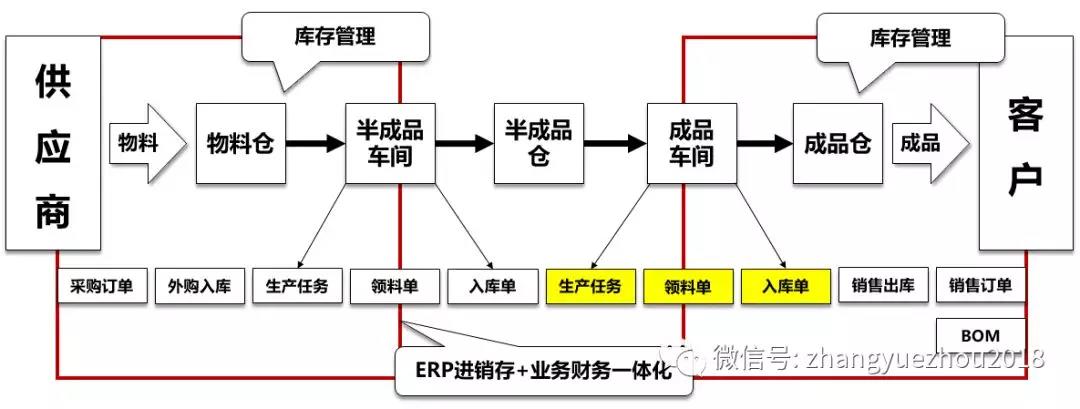

1、最基础改善点:库存管理+ERP业务财务一体化

图5 库存管理+ERP(业务财务一体化)改善范围示意图

库存是物料流动的节点,控制了物料流动的节点,自然就控制了物料流动。所以,库存管理是最最基础工厂管理动作。库存控制不住,则什么都是浮云了。

ERP作为数字化转型最基础的工具,必须要做到,做好。而ERP系统的即时库存也是最基础的要求。库存准确,才可以做准物料需求,才可以做到齐套发料,否则什么也都是浮云。

所以,个人观点是,先把这两个最最基础建设起来。

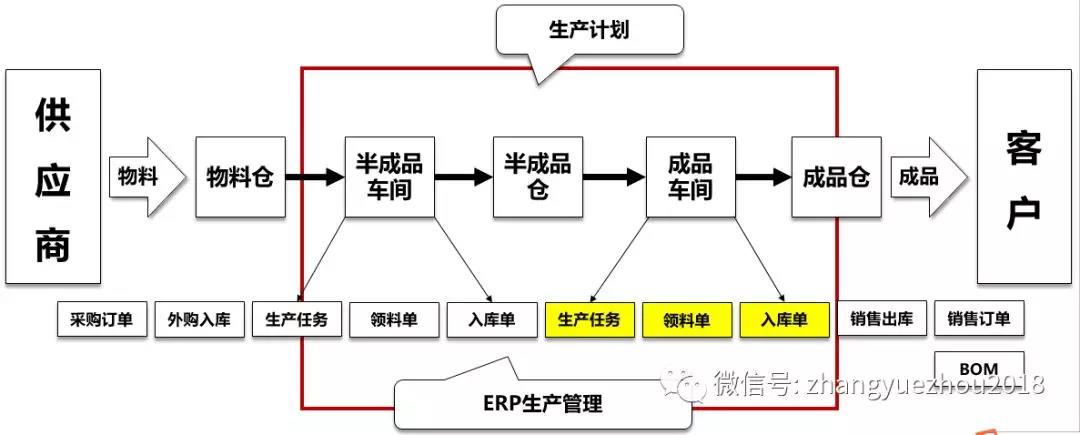

2、最重要改善点:生产计划+ERP生产管理

图6 生产计划和ERP生产管理改善范围示意图

工厂的本质是物料流动,而流动性管理是工厂管理的关键。生产计划的本质就是管理物料流动:买料,从供应商流动至工厂的物料仓。投料,是从工厂的物料仓流动至车间或产线,再流动至成品仓。出运,则将成品仓的产成品流动至客户处。这个过程,有PMC部门利用ERP的生产管理模块、通过生产计划和控制的管理动作,组织起工厂的物料流动。

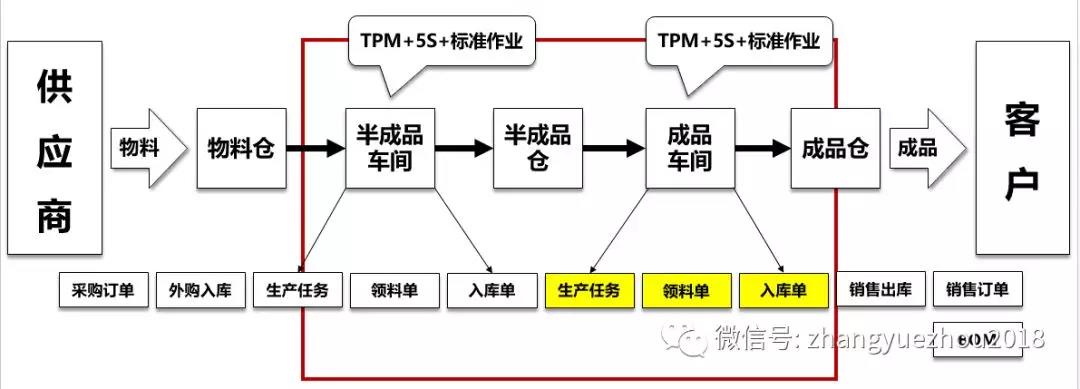

3、最高级改善点:精益生产+智能制造

图7 精益生产和智能制造改善范围示意图

为了促进物料流动,改善变动性,则需要建立起完整的控制变异的体系,采用MES等信息化手段,采用自动物流、自动化作业的方式改善效率,并采用精益生产相关的标准作业、5S、TPM等,确保变动性得到有效控制,促进物料的流动。

四、结论

中小制造企业的持续经营过程,也是持续改善的过程。但是,持续改善是有一定的逻辑支撑,否则会做太多的无用功。

持续改善,可以分为三个步骤:

第一,建立流动

这个是建立流动的基础部分,不要去过分追求效率,而要重视的基础。唯有建立坚实的基础,才可以得到好的发展基础。

第二,组织流动

在扎实的管理基础上,来组织工厂的物料流动。注意:组织流动的方法论非常重要。否则,会南辕北辙,不得要领。

第三,促进流动

在组织流动的基础上,为了进一步提高和优化,可以在原有流动的基础上,加大管理精度,进一步提供效率。

唯此,改善才有效果,改善才可以持续。