个人观点,仅供参考

摘要:赵智平老师是TOC、精益、六西格玛专家。尤其在TOC领域,赵智平老师在MTA(可得性制造)、TOCR(配销)、TP思考流程等具有很高的造诣。昨天,赵智平老师提出了“不能及时出货、生产不能满足客户需求个案分析”,提出了几个问题,今日特此响应。

注:黑体加粗部分为原文,未加粗部分为答复。

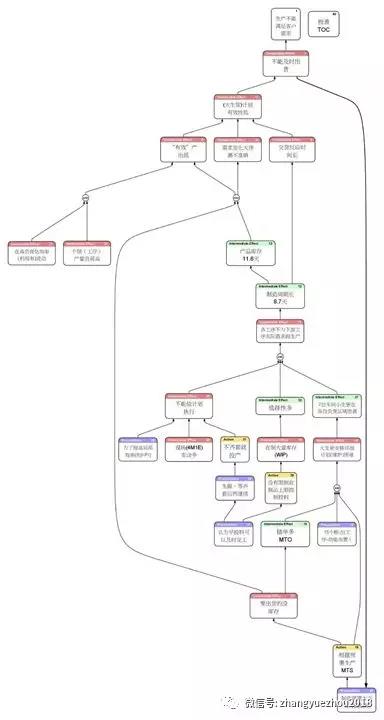

对MTS与MTO混合环境个案分析的结论是“计划有效性低”造成不能及时出货,所以生产不能满足客户需求。为什么大生管加上7位小生管的辛苦获得这样的推论,那里出错了?

交期长怕来不及交货的预测、插单与工序断点多造成计划维护的困难?因为预测总是错误的?因为车间的波动、变异的冲击?因为在制品太多?因为高负荷工序波动大,影响了产出?因为局部优化的KPI?期待提早投料就有足够时间完成工作?……

对解决问题是否会思考:

1、如何设置、诊断并调节库存水平及决定何时、生产多少,避免要出货没库存缺货的情况?

答复1:诊断、设置、调解库存水平,其实有非常多的方法论:

其一,在MRP时,可以设置三个基本参数:最高量、最低量(安全库存)和经济批量。这样每次进行MRP时,可以自动生产生产任务单(自制件)、采购订单(外购件),以确保库存量以满足需求。

但是,此问题的关键是,其最低量、最高量、经济批量是需要依据客户需求的变化而调整,但是在日常管理中是很少做实时的调整,尤其在SKU比较多的情况下,手工调整的工作量和难度较大。

答复2:决定何时、生产多少,避免要出货库存缺货的情况?

其实,在MRP运算时间,已经依据生产前置周期、采购前置周期自动生成了自制件相关的生产任务单、外购件相关的采购订单,而且依据两个前置周期(生产、采购)设置了生产任务单的开工时间、完工时间、采购订单的需求时间和到货时间。不存在这个问题。

但是,MRP方法很难在实际的生产场景中得到好的应用,其原因是:MRP很少考虑变动性,即:MRP是默认开工日期、前置周期(生产、采购)是固定不变的,但实际的场景是因为变动性(供应链的牛鞭效应等),其开工时间不确定外,生产前置周期和采购周期均不是固定值。其根本原因是里特定律(WIP=TH*CT)的限制。

所以,最好的实际场景是,我们需要采用TOC的DBM(动态缓冲管理)+MRP(物料需求计划)结合,才可以做到不缺货:

TOC的DBM来管理设置好的最大量、最小量,用MRP的方式来管理生产任务单、采购订单,并采用库存水平的高低来确定生产任务单、采购订单的优先顺序,并采用精益生产的SMED以缩小最小批量,保证补货的柔性。

2、是否可以只监控瓶颈(产能受限资源)负荷,降低计划维护的难度?

2.1 不排程,仅给出投产的优先序并让车间迁就、同步这个优先序(不缺货)?

是否排程,其实与控制优先顺序是无关的。

工厂的生产计划和排程,其实是两个不同的问题。就我自己而言,计划和排程的根本目标是目标的不同:

计划的目标,是为了满足客户的需求,有追踪、均衡和混合三种方式。我们常见的MTO、MTS就是为了追踪客户销售订单交货日、库存水平的缺货率,以提高客户服务水平。

而排程的目标,是建立作业的效率,而作业效率的首要目标是确定生产的稳定性。由于工艺特征的不同,往往需要集批、分批。而且集批往往是可以大幅度提升作业效率:如印染行业的染缸作业、热处理行业的气氛炉、网带炉作业、机械加工行业的不换刀、PCB行业烘箱、五金行业的冲压、电镀等等,批量越大越好,所以我们才需要SMED以减少批量。但是,像染缸、热处理等等是无法通过SMED来减少时间(前置时间固定),必须要集批来提高作业效率。

APS高级计划和排程软件,是可以通过合理集批的方式来提高作业效率:迁就交货日、迁就库存水平需求日,并在此基础上进行科学的集批,以减少非作业时间来提供效率。

2.2 对不备库存的“插单”产品准备对应的产能?

TOC的SDBR是需要产能做缓冲,而且一般工厂做生产计划时,往往是仅仅考虑5个工作日、8个小时来进行月、周、日的计划,而实际往往是周六8小时、每个晚上的2个小时的加班。即用加班时间来做产能缓冲。

但是,在APS高级计划和排程做计划和排程时,往往采用以下方式:

第一,所有订单的全部计划和排程

APS高级计划和排程做计划和排程时,不需要做月、周、日等计划,而且一揽子的所有订单(或预测订单)的全部产能、物料展望,时间可以无限长(订单需求时间有多长,计划和排程可以有多长)。

第二,产能的100%利用和展望

APS高级计划和排程可以对所需要的每一个资源(主资源、辅助资源)进行优先产能的排程,而且我们对资源进行维修、维护计划的录入,APS均可以进行有效排程,而且是有限产能的排程。

一般情况下,考虑工厂排程时间,需要考虑三种产能状况:

A、有限产能单任务:一个资源只能做一个任务,顺序加工。

B、有限产能多任务:一个资源可以在同一时间,完成多个任务:比如注塑机的一出多、冲压模具的一出二等等。

3、认为早投料可以及时完工的假设是对的吗?

3.1 为什么不齐套还投产?如何管理齐套?

不齐套投料,是基于早投料早结案的错误假设,是在工厂日常场景中的典型错误现象。

如何管理齐套?我们可以需要从多个颗粒度来考虑:

第一,从齐套的种类细分

齐套,我们需要考虑人、机、料、法、环。

人,作业员的数量、种类、技能等等,是否满足作业的需求。

机,设备、模具、工装、夹具、量具等等

料,BOM物料、BOM辅料和非BOM物料等

法,图纸、PFD、标准工时、SOP、SIP等等与产品、作业相关的技术资料

环,电、水、气、汽、灯光、噪声、EHS等相关的需求。

第二,从订单控制过程环节来考虑

订单(新产品、老产品)、工单、工序工单的各个环等等。

两者结合,齐套是一个复杂的过程,可以称之为大齐套、中齐套和小齐套。一般,中齐套的控制比较多:从订单完工环节,我们一般控制车间级的工单做齐套,齐套时往往考虑人、机、料的齐套控制为主,而法的齐套往往在NPI(新产品导入)中得到有效控制。

3.2 为什么不限制在制品上限并控制投料?为什么要限制?如何设置这个上限同时保护瓶颈(产能受限资源)的产出?

为什么不限制在制品上限并控制投料?是因为错误的假设:多投、早投是可以早产出、多产出。

为什么要限制(在制品)?因为里特定律告诉我们:WIP=TH*CT,开放的WIP量是与TH产出率和CT加工时间有限制关系。TH是有上限,多投就无益,工厂不可能比瓶颈产出的更多。CT有下限,不能快与工艺路径所需要的最小时间。最高产出率*最低的工序时间,就确定了最佳的开放的WIP。所以,我们需要控制WIP的开放,并坚持一个常量值就好。

如何设置这个上限同时保护瓶颈(产能受限资源)的产出?

生产运作是一个动态过程,而这个动态过程我们有两个期望值:

第一,客户服务水平最高(交期最短+准交最高、补货周期最短+缺货率最低),这个是外部对工厂的衡量

第二,工作的运作效率最佳:有效产出最大、作业效率最高、生产成本最低、惩罚成本最低,这个是内部对工厂的衡量。

要做到内、外部衡量指标的最优化,我们必须要进行有限产能的计划和排程,以确保工厂这个物料流动系统始终在迁就客户需求的情况下,实现有效产出最高。

要做到这个状态,必须要实现智能制造,我简单称之为“三化”:

首先,是精益化。要打好生产运作管理的基础,如5S、标准作业、SMED、单件流、TPM、TQM、全员培训等等一系列的基础作业改善,形成完整的、标准化的作业体系。

其次,是自动化。要在必要的工序环节、物流环节实现生产自动化、物流自动化,以减少变异和提高局部效率。

第三,是信息化。要把工厂运作过程的人、机、料、法、环等各个环节进行数字化,实现以数字化、数据化为核心的信息系统建设,并实现PLM、CRM、ERP、SRM、WMS、APS、MES等信息系统的集成。需要指出的时,APS在进行工序工单的优化控制投料是关键环节,缺少了这个环节的信息系统是不完整、不系统的,无法做到工厂级、工序级、实时、优化的控制。我们无法定义什么是智能制造,但是我们一定知道Excel肯定不是智能制造。

用APS可以非常方便地实现受限资源(瓶颈)的产出。因为每一次的计划和排程均实现了计划和排程时刻始,至未来的最优化投料,是平衡各个资源的优化投料(不用APS是无法实现,而且SDBR是不做资源优化)。

以上是我对赵智平老师的回复,希望对大家有帮助。