个人观点,仅供参考

一、工厂本质

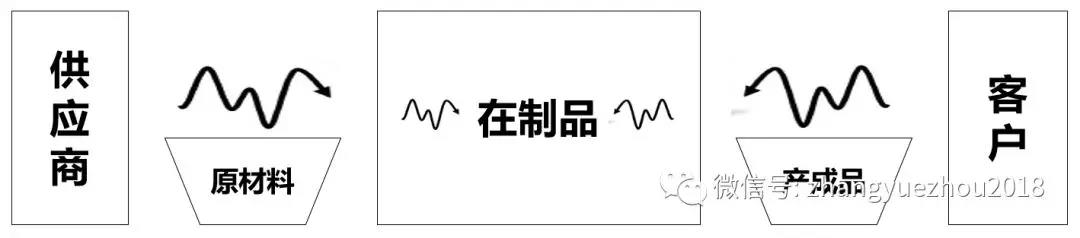

众所周知,工厂的本质是物料的流动:是从供应商流入,流出至客户的过程。物料的流动遵循以下原则:

1、物料的流动在一段时间内是守恒的,流入综合=库存和流出总和,守恒

2、物料的流动受到流动性的制约,工厂的产出=瓶颈的产出

3、物料的流动受到相依性(工艺路线等)的限制

4、物料的流动受到变动性的影响

图1 工厂物料流动示意图

二、工厂物料流动的衡量

工厂的本质是物料的流动,是从供应商流入,并流出至客户端的过程。则需要从两个维度,来衡量工厂的物料流动:

1、客户端

以客户视角衡量工厂物料流动,MTO订单式的场景,则是交货准时率、交货时间。准交率高、交货时间短的工厂是优秀工厂。MTS备库式场景,则是缺货率低、补货时间。缺货率低、补货时间短的工厂是优秀工厂。

2、工厂端

以工厂的视角衡量工厂物料流动,无论是MTO还是MTS,则库存周转率高、有效产出高、资源效率高的工厂是好工厂。

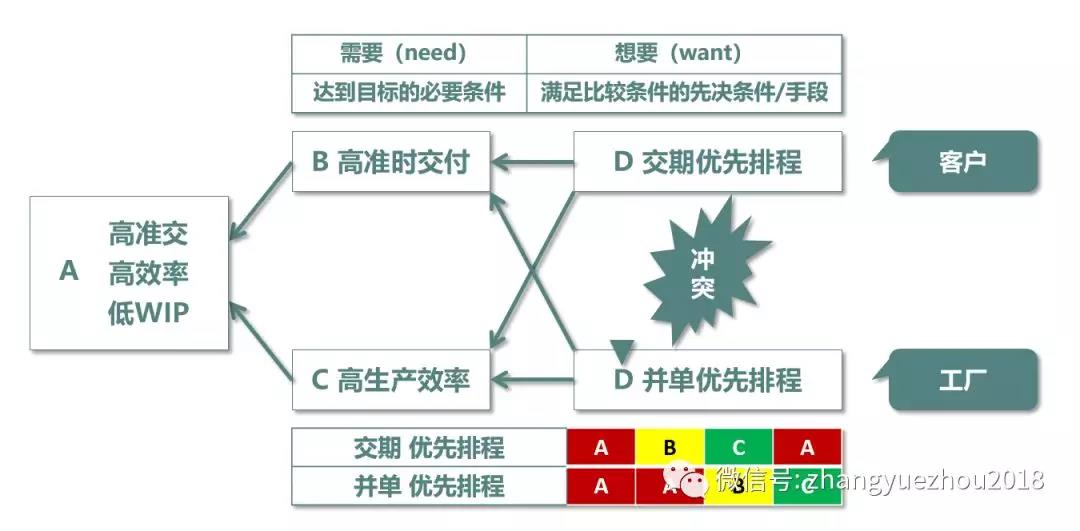

从以上分析,客户端是以产品的可得性来衡量,而工厂端则以资源(或资金)的效率来衡量,两者不仅衡量的标准不同,而且两者之间是互信冲突。

图2 客户-工厂衡量的冲突

三、工厂管理的本质

工厂的本质是物流的流动,客户端是以时间为标准的衡量(准交和短交),工厂端的衡量是以资源(资金)的效率来衡量。

工厂的物料流动,具有守恒性、流动性、相依性、变动性四个特征,里特定律WIP=TH*CT,表征了工厂物料流动的规律。

里特定律同样也表明了工厂管理的本质:物料的流动性管理

1、CT,加工时间

BOM、工艺路线等相依性决定了一个产品的最小加工时间(CTmin),一个产品经过必须的工序所需要的时间。这个时间也称之为TT(Touch Time)。

2、TH,产出率

如果一个产品只经过一个工序,这个工序只经过一台设备。因为设备是有一定的产出率(单位时间内的产出数量),不能无限生产。

如果是这个工厂是有非常多的设备组成,而且这个工厂需要同时生产多个产品,不同产品需要不同的设备工时,所以形成十分复杂的动态产能需求。但是无论如何的复杂,在一个时刻,在一个工厂内必然存在一个负荷量最高的一个设备,则这个设备是瓶颈设备,这个设备的产出率是这个工厂产出率。

根据以上推断,则这个工厂的产出率是有上限的,其上限是这台设备的产出率THmax

3、WIP,在制品

在制品就是投放在工厂内的等待加工的零部件,也可以称之为开放的WIP:

未开放的WIP,为未就绪、就绪两个状态

开放的WIP,为加工中、挂起两个状态

关闭的WIP,为正常关闭、手工(异常)关闭两个状态

——————————————————————————

里特定律表明:工厂管理的本质是通过WIP的控制、通过瓶颈产出率的控制,来达一个状态:

客户端的指标最优—MTO准交率高+交货期短、MTS缺货率低+补货期短

工厂端的指标最优—有效产出高、库存周转率高、作业效率高

———————————————————————————

则结论是:工厂管理的本质,工厂物料的流动性管理

四、管理好工厂的流动性核心

既然工厂的本质是物料的流动,工厂管理的本质是物料的流动性管理,而且工厂的物料流动是遵循里特定律:WIP=TH*CT,则工厂管理需要从以下几个方面入手:

1、优化CT

工艺路线等物料流动相依性,决定了一个产品的最小加工时间CT值,则可以通过工业工程(IE)的方法优化工艺路线,缩短CT值。

产品的工艺路线是有产品的结构决定的,而产品的结构是由产品设计决定的,则产品设计更需要优化。

2、控制TH

工厂的产出率取决于工厂瓶颈资源的产出率,则需要做好以下管理动作:

第一,最好将工厂设置为一个具有固定瓶颈的工厂,可以通过这个固定的瓶颈的优化产出,来确保整个工厂产出,以降低管理的难度。

第二,对这个瓶颈资源实行比如全面设备管理、预测性维护等方法,确保这个瓶颈有足够的OEE。

第三,所有的管理动作迁就这个瓶颈的产出。如,多接不经过此瓶颈的产品、在瓶颈尽量做好前置工序而少占用此瓶颈的加工时间、实现SMED快速换模缩短瓶颈设备占用时间、尽量派遣高技术水平员工操作这个瓶颈设备、采用人员轮班而设备连续运行方式等等,尽量实现瓶颈设备的连续运行,确保系统产出。

3、控制WIP的投放

根据WIP=TH*CT里特定律的要求,只有通过开发的WIP来控制TH和CT,没有更多、更好的方法了。

开放WIP需要遵循三个基本原则:

第一,开放什么样WIP,先取决于客户的订单,后依据瓶颈设备的产出率

只有做客户需要的产品,才是正确的选择,一切生产客户不需要的产品则都是属于典型的提前生产的浪费。在生产客户所需要的产品的同时,必须要考虑工厂的作业效率,不计成本的生产过程,也不是一个好的工厂。

第二,什么时候开放WIP,需要准确的时机。依据上述所言,未开放的WIP有两种状态:未就绪、就绪。就绪态的WIP,是可以开放的,为就绪的WIP不允许开放。

就绪态的WIP,也可以称之为齐套的WIP,即这个WIP的人、机(设备、模具、工装、刀具等)、料、法(图纸、技术标准、测试要求、SOP等)、环(场地、灯光等)。

第三,开放多少的WIP量。根据WIP=TH*CT的里特定律,开放过多的WIP量,因为受到THmax的限制,除了增加CT的值以外,一点好处都没有。但是过少的WIP,对产出率有一定的影响。WIP的最佳值是THmax*CTmin。

最佳的情形是,我们投放的WIP值在THmax*CTmin附近保持恒定,既不多也不少,保持一定的CT值以满足客户的需求(准交和短交),同时可以满足TH的相对高的产出率,以实现工厂的稳定运行。

五、搭建管理工厂流动性的管理基础

工厂的本质是物料流动,工厂管理的本质是物料的流动性管理,所以我们需要搭建以工厂流动性管理为核心的组织、方法和工具。

1、要搭建以PMC为指挥核心的组织体系

依据流动性、相依性、变动性的原理,则需要搭建一下组织结构并配置相关人员:

第一,物料供应:PMC、采购和仓储系统,确保物料的供给。

第二,物料作业:原料粗加工、精加工、表面处理和总装等作业

第三,作业保障:IE(产品和工艺优化)、QC(质量管理)、设备管理(设备、工装模具管理等),确保产品、工艺、设备、产品质量稳定队伍,确保变动性保持在一个稳定的范围内。

2、用科学的方法管理工厂物料的流动性

现有的生产管理方式中,MRP、Lean、TOC、六西格玛是常见的方法论。其中MRP是根据独立需求计算相关需求的最佳工具,Lean是保证流动性和控制制程稳定的好方法,而TOC有完整的解决方案来控制投料,六西格玛是控制变动性的最佳实践。同样,还有ISO9000、TS14949等、质量管理等等控制质量的方法论均可以依据工厂的业务特征做导入,以确保变动性可控的环节下保持足够好的流动性。

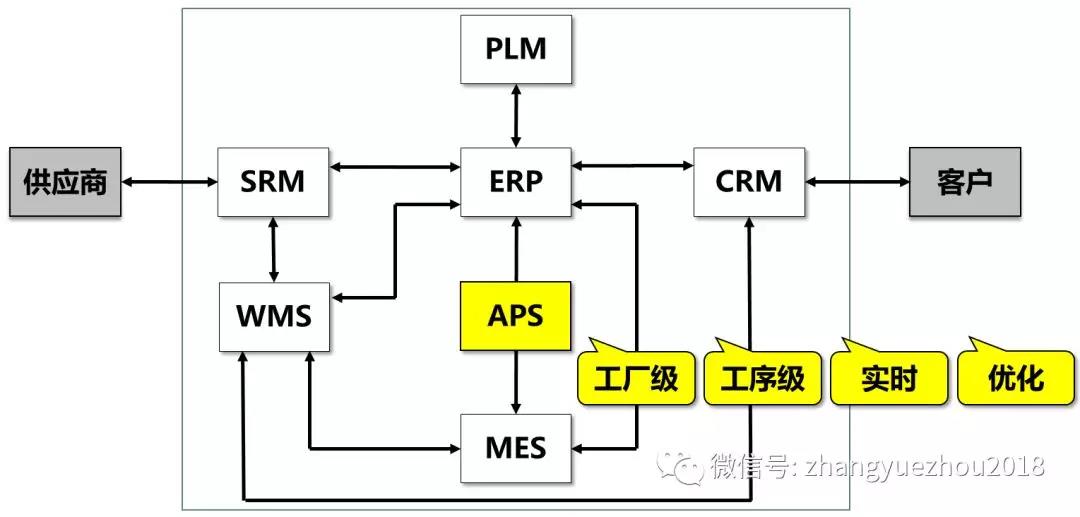

3、用科学的工具来协助管理

工欲善其事,必先利其器。做好工厂管理必须要有好的工具。信息化时代,甚至数据时代,一定需要用好信息化工具(智能制造工具)来协助工厂管理。

图3 常见工厂信息系统示意图

工厂建设信息系统,并比需要上线所有的系统,而是必须按照工厂的规模、业务特征、管理颗粒度要求、资金预算、人力资源现状、管理基础来确定,其中可以按照以下考虑推进:

第一,选择合适的ERP

ERP是所有信息系统的基础,也是颗粒度最合适的系统,必须要下大力气建设。

第二,ERP+APS+轻MES

设备状态好、排程困难的场景,可以考虑ERP+APS的模式,实现工厂的物流流动性管理。

轻MES部分,仅仅负责APS结果的执行:报工、数据追溯和可视化。

APS是整个系统的核心,依据ERP、MES的相关数据,进行优化,确保整个工厂的交期延误最少、有效产出最高、资源效率最高。

第三,ERP+APS+标准MES

如果预算足够、业务场景复杂、管理基础少、数据基础好等,则实现ERP、APS和MES及其他系统的上线,确保把工厂的物料流动过程,用数字化的方式呈现和控制,实现数字化工厂。

六、结语

工厂的本质是物料流动,且具有守恒性、流动性、相依性和变动性四个特征。

工厂的物料流动遵循里特定律:WIP=TH*CT

依据以上的观点,工厂管理的本质是工厂物料的流动性管理,即通过开放的WIP控制,来实现CT(客户满意度)、TH(工厂满意度)的控制,从互相冲突为平衡和协同。而且,物料流动性管理的方法只有唯一:WIP控制。WIP控制采用投放什么、能否投放、投放多少来控制。

工厂要管理好流动性,需要从组织、方法和工具三个方面入手。组织需要从物料供给、相依性优化、变动性控制和作业过程入手,不要少更不需要多(因为资源受限)。流动性管理的方法已经成熟,是MRP、Lean、TOC和六西格玛的综合实践,而且一个方法可以搞定。在工具层面,信息化是最佳实践,其中ERP+APS+MES是最佳方式,并要依据工厂业务特征、管理基础、管理要求和预算等确定,足够就好。