注:个人观点、仅供参考

一、概述

众所周知,工厂的本质是一个物料流动(守恒)的系统,受到相依性的限制、流动性的制约、变动性的影响。工厂也是供应链环节中的一个环节,而非供应商的全部,所以可以得出两个基本结论:

第一,工厂需要从供应商取得最原始的物料(材料),供工厂内部各个车间的使用。

第二,在多车间的场景下,前置车间的物料可得性(相依性)限制了后续车间的开工。

二、基本步骤

第一步,识别 单次物料、批次物料(批次需求属性)

库存物料从批次属性上简单可以区分为两个:

1、库存量与订单相关,库存量全部被订单需求占用。

与订单相关的,一般属于专用物料,尤其是注塑、五金、机加等结构件,共用的程度的很低,专用度高,采购频率不确定。

2、库存量与库存水平相关,库存量不完全被订单需求占用,但是未占用部分越少越好。

工厂无论是MTO,还是MTS场景,一定要一部分的物料属于批次采购,比如带钢、铜丝、螺丝和螺母标准件、胶带纸、标准结构、电线等等共用物料,与销售订单的需求并不直接关联,而是依据库存水平(安全库存)进行采购或自制。

第二步,标识 在ERP物料资料中进行【单】/【批】标识

在ERP的物料编号、名称、规格中,在名称中添加【单】、【批】标识,以方便ERP系统作业。

第三步,MRP(LRP)单次需求确定

在ERP的MRP(LRP)时,需要注意的是采购申请、计划订单投放时,不需要投放标识【批】的采购件、自制件。

仅仅投放与销售订单(预测订单)相关的物料就好

第四步,批次需求确定

批次物料的需求,与库存水平消耗状态有关,其需求(补货量)与库存的库存可用量、补货周期有关。

第五步,动态库存水平调整

由于客户需求、供应商供应的变动性,需要依据消耗的水平进行库存水平的动态调整。

库存水平的动态调整,可以采用两个方式:

1)经验法。如果该物料仓管员的比较稳定的话,可以根据仓管员的经验来手工调整。直接修改库存水平值即可(大部分工厂适用)。

2)计算法+经验法。可以根据以往的消耗水平、销售订单需求预测未来的消耗水平(TOC有两种方式解决:ASP主动同步补货、DDMRP需求驱动MRP),但是软件计算得出的数值,还是需要人工确定为好。

第六步,批次物料采购订单/生产订单 优先顺序及同步

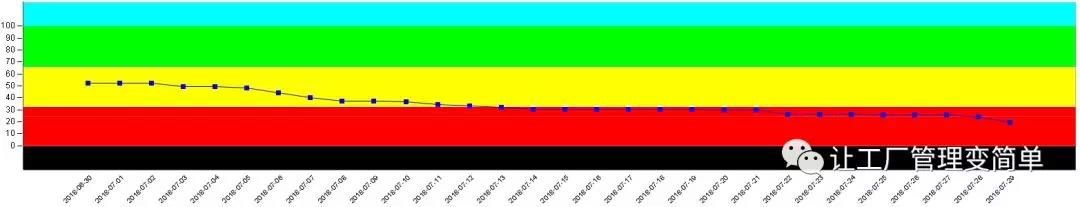

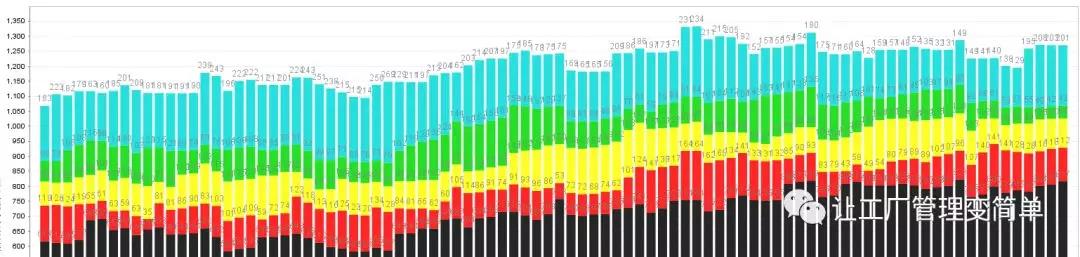

依据库存水平的消耗状态进行标识黑、红、黄、绿、兰,可用量=0【黑】、可用量在1-1/3之间【红】,可用量=1/3-2/3【黄】、可用量=2/3-3/3【绿】、可用量>=3/3【兰】。

库存的优先顺序,根据物料编号同步到采购订单、生产订单。

第七步,单次物料采购订单/生产订单 优先顺序及同步

根据销售订单的交期消耗状态,确定销售订单的优先顺序,同步至采购订单、生产订单。

第八步,依据采购订单/生产订单优先顺序跟催

采购员、生产计划员需要依据标定的优先顺序进行跟催,确保在出现黑单、红单前关闭订单。

第九步、动态库存调整持续改善

持续监控批次物料的库存水平,并依据可用量进行调整。

实施记录出现黑单、红单时需要记录产生黑单的原因,并定期进行帕拉图分析,进行定义改善。

三、结语

物料的可得性及其重要,尤其针供应商的变动性比较大的总装、MTO场景,物料可得性非常重要。

好的物料可得性不仅需要上述的方法,更需要科学的供应商管理(战略、政策、组织、持续改善)的战略和持续改善。