注:个人观点,仅供参考

工厂是一个物料流动的系统,具有固有简单性,受到相依性的限制、流动性的制约和变动性的影响。流动是工厂物料的本质特征,一旦工厂的物料不流动,不仅仅不能创造价值,工厂自身的麻烦也就大了。

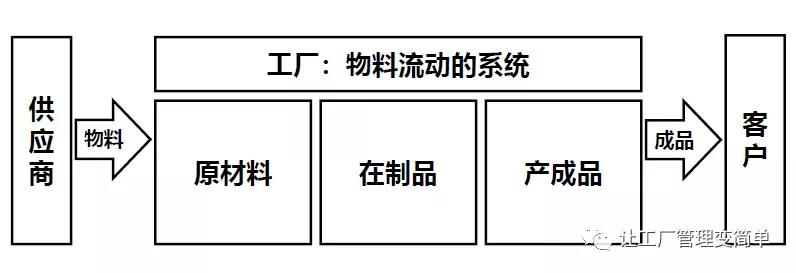

工厂的物料,可以用以下简单模型描述:

原材料、产成品一般是处于库存状态,在制品是车间状态。所以,工厂的物料流动,可以区分为两个部分:库存流动(原材料、产成品)、过程流动(在制品)。

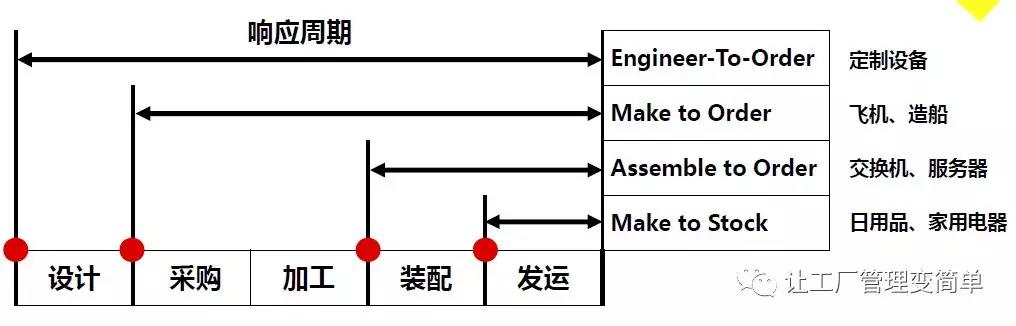

工厂的库存状态,一般与工厂的业务模式有关,不同的业务模式,需要不同的库存缓冲作为保护:

注:现实的场景中,一般会有两种错误认知:其一是ATO与MTO的错误,往往把ATO错误认为MTO;其二,错误认为库存越低越好。

必要的库存是非常重要的保护,而不是浪费。确保合理的库存进行过程流动的保护,需要改变预测的做法(尤其是长期的、细节的预测)。一般而言,关于预测会有三个定律:

预测是不准确的、长期预测比短期预测更加不准、细节预测比宏观预测更加不准。

对于MTS业务模式,基于终端门店消耗的频繁补货、利用中央(工厂)仓的聚合效应、动态缓冲管理方式,应该是最好的方法。当然,其难点是如何收集门店、区域仓的动态数据。

对于ATO模式,其聚合点为总装前的零部件仓,需要采用短期预测+ASR(主动同步补货)方式来解决库存的流动性问题,可以大幅度提高物料的可能性和大幅度降低库存量。

对于MTO模式(也适用MTO和MTS混合模式),可以采用MTA(可得性制造)方式增加流动性。

工厂的库存流动性,还可以通过库存周转率来衡量:当月出货量/当月的平均库存量(原材料+在制品+产成品)。一般而言,年库存周转率12次为一个标准值(与业务特征有关,但可以作为一个基本参考值)。如果业务复杂度不高、产品精度也一般,那么库存周转率没有达到这个指标,可以进行必要的评估,好好做改善。